Indice Degli Argomenti:

Analisi generale sulle giunzioni bullonate

- Le unità di misura

- La classificazione dei bulloni

- La classe di resistenza di viti e bulloni

- La fisica dei bulloni

- Allungamento alla rottura e rotazione del dado

- Come si genera un allungamento controllato?

- Curva di deformazione dei bulloni

- Tipologie di giunti

- Rigidezza del bullone e degli elementi collegati

Metodi di serraggio delle giunzioni bullonate

- Serraggio con controllo della coppia

- Serraggio con controllo dell'angolo

- Tensionamento diretto del tirante

- Applicazione del carico tramite riscaldamento del tirante

- Applicazione del carico con controllo dell'allungamento tramite ultrasuoni

- Case Study: Analisi del metodo di serraggio di un giunto critico a 3 sezioni

Il controllo qualità delle giunzioni bullonate

- Introduzione

- Audit della coppia di serraggio con metodo "crack-on"

- Audit della coppia di serraggio con metodo "crack-off"

- Audit della coppia di serraggio con metodo "marked fastener"

- Audit della coppia di serraggio su giunzioni bullonate dove è presente adesivo di bloccaggio

- Audit della coppia di serraggio con metodo "On-Off-On"

- Case Study: Rottura post vendita di bulloni M24 su interconnessioni motore-telaio di un bus

Analisi sull'allentamento dei bulloni

- Introduzione

- Allentamento rotazionale e allentamento non rotazionale

- Approfondimento sull'allentamento rotazionale dei bulloni

- La macchina di Junker

- Le curve di allentamento

- Esempio: Analisi sul precarico ideale e reale di un bullone M14 di classe 8.8

- Analisi sull'allentamento in funzione della lunghezza del bullone

- Approfondimento sull'allentamento non rotazionale dei bulloni

- Allentamento non rotazionale per appiattimento delle asperità sulle superfici a contatto

- Perdita di carico per appiattimento delle asperità in funzione del diametro del bullone

Analisi sulla resistenza degli elementi di fissaggio filettati

- Rottura del bullone nella sua sezione

- Rottura tramite strappo della filettatura

- Bellmouthing effects

- L'influenza del maschiatore sulla resistenza dei filetti

- Dilatazione del dado

- Piegamento della filettatura

ANALISI GENERALE SULLE GIUNZIONI BULLONATE

Nel corso degli ultimi 60 anni l'industria degli elementi di fissaggio filettati ha prodotto grandi miglioramenti rispetto al design e all'affidabilità dei loro prodotti. Tuttavia, nonostante il grande lavoro svolto fino ad ora il bullone in sé non può rendere il giunto più affidabile.

La capacità di scelta del bullone unita alla conoscenza della meccanica delle giunzioni bullonate giocano un ruolo fondamentale nella capacità di un tecnico o di un ingegnere di progettare macchine di grande affidabilità.

I bulloni sono costruiti con materiali più o meno elastici in grado di allungarsi se sottoposti ad un carico assiale, quando un bullone viene avvitato il suo corpo si comporta sostanzialmente come una molla messa in tensione, è possibile anche dire allo stesso modo che il materiale contrapposto è paragonabile anch'esso ad una molla, ma in questo caso in compressione.

Combinati insieme quindi, bullone e materiale contrapposto, si comportano come un sistema di molle dove la tensione generata dal bullone è bilanciata dalla tensione uguale e opposta generata nel materiale contrapposto.

Un punto chiave per capire come le forze in questione sono trasferite in una giunzione bullonata è realizzare che l'unico modo per aumentare il precarico nel bullone è generare un carico lungo il materiale contrapposto.

Le unità di misura

Massa: La Massa esprime la quantità di materia Il suo valore è uguale ovunque L’unità di misura è il Kg (Chilogrammo).

Forza: La forza è una unità derivata:

Forza = Massa x Accelerazione

Il suo valore dipende dall’accelerazione L’unità di misura è il N (Newton).

Coppia: La coppia è una unità derivata:

Coppia = Forza x Lunghezza

L’unità di misura è il Nm (Newton Metro).

Es.1: Se ad una leva di un metro si applicano 10 Kg si ottiene:

F = M x A = 10 Kg x 10 m/s2 = 100N

C = F x L = 100N x 1m = 100 Nm

Es.2: Se ad una leva di un mezzo metro si applicano 20 Kg si ottiene:

F = M x A = 20 Kg x 10 m/s2 = 200N

C = F x L = 200N x 0,5m = 100 Nm

La classificazione dei bulloni

Ogni bullone viene classificato attraverso una serie di dati costruttivi, i più importanti sono:

La definizione del tipo di filettatura;

Il diametro della parte filettata;

La lunghezza della parte sottoposta al precarico e quindi

all'allungamento;

Il grado del materiale o classe di resistenza.

I bulloni possono essere realizzati con acciaio non legato (brunito e zincato a caldo) o legato a basso o medio tenore di carbonio, ma per quelli ad alta resistenza il materiale viene sottoposto a un trattamento di tempra e rinvenimento.

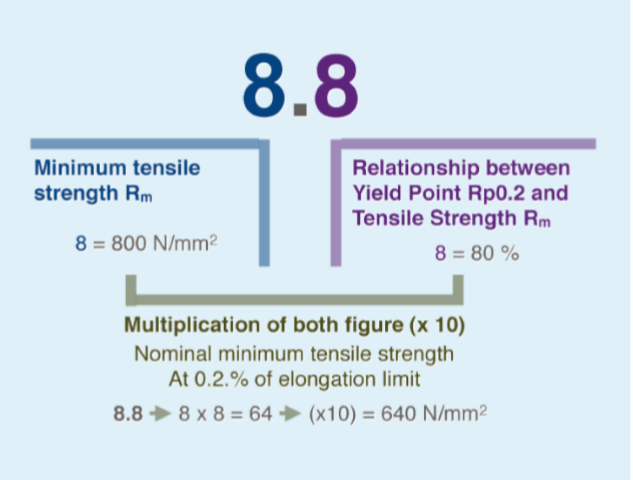

La classe di resistenza di viti e bulloni

La classe di resistenza rappresenta la resistenza alla rottura e allo snervamento dei bulloni, essa è rappresentata attraverso due numeri separati da un punto e le più comuni classi di resistenza che si

incontrano nelle applicazioni industriali sono 4.6, 5.6, 6.8, 8.8, 10.9 e 12.9.

Analizzando nel dettaglio questi valori è possibile definire, prendendo come esempio un bullone di classe 8.8, quanto segue:

Rm, cioè il primo valore, rappresenta il carico di rottura, mentre invece il secondo valore rappresenta la percentuale rispetto a Rm in cui si trova il carico di snervamento.

Entrambi i valori sono espressi in N/mm2 e se moltiplicati per l'area del nocciolo (in mm2) avremo i valori espressi in kN, unità di misura molto più familiare.

Vediamo un esempio:

Bullone: M30 10.9

Area nocciolo: 557mm2

Snervamento: 900N/mm2 x 557mm2 = 501KN

Rottura: 1.000N/mm2 x 557 mm2 = 557KN

Il precarico nominale che solitamente si trova nelle tabelle è calcolato al 70%-75% del carico di snervamento, tuttavia è possibile che venga utilizzata una % diversa per casi specifici.

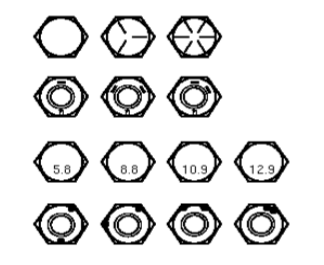

Le classi di resistenza possono essere indicate anche con simbologie sulla testa del bullone, come è possibile vedere nel disegno qui sotto.

La fisica dei bulloni

La fisica dei bulloni

L'allungamento

Un bullone è a tutti gli effetti una giunzione elastica che fornisce una forza di unione quando è sottoposto ad un carico, l’applicazione di un carico Fv genera l’allungamento Δl del bullone, la forza Fv generata è proporzionale all’allungamento Δl secondo la seguente formula:

Vediamo un esempio:

Bullone: M36x150 10.9

As: 786mm2

Lo: 150mm

Fv: 505KN

Allungamento alla rottura e rotazione del dado

La tabella seguente rappresenta la percentuale di allungamento in base alla classe di resistenza al raggiungimento della quale il bullone arriverà al limite di rottura.

E' possibile tramite un semplice calcolo determinare il numero di giri (e quindi i gradi di rotazione) con cui si raggiungerà la rottura, vediamo come:

Bullone M30 x 100 10.9

Passo 3,5

% di allungamento 10%

Allungamento di 10 mm

10mm/3,5= 2,8 giri

1.028°

Come si genera un allungamento controllato?

L’Allungamento, e quindi la forze nel bullone, si genera fornendo un momento torcente alla vite (coppia), come visto nel paragrafo precedente è possibile determinare quanti gradi di rotazione sono necessari per generare un allungamento di x millimetri.

La relazione esistente tra il precarico nel bullone e la coppia da applicare al dado è espressa attraverso la seguente formula:

Con:

d: diametro nominale della vite

K: coefficiente globale (attrito, forma, testa) 0,12-0,3

Curva di deformazione dei bulloni

La curva di deformazione dei bulloni è il principale grafico che caratterizza il comportamento del bullone e lega la coppia applicata alla sua elongazione.

La fase iniziale, detta fase di avvicinamento, ci porta al Setting Point.

La seconda fase è quella elastica che si conclude nel punto verde detto Punto di Snervamento.

La terza fase è detta invece fase plastica (o fase di deformazione permanente).

La quarta e ultima fase è quella in cui avviene la rottura del bullone.

Setting Torque:

La fase di avvicinamento è la fase che prevede l’avvicinamento di bullone e dado fino allo stretto contatto delle parti.

A questo punto non si provoca un allungamento sostanziale e quindi il precarico è trascurabile.

E’ anche il punto da cui si inizia a calcolare la rotazione angolare nei casi di serraggi ad angolo e coppia+angolo.

Deformazione Elastica:

La deformazione elastica è la fase più importante perchè si fornisce l’elongazione necessaria al raggiungimento della forza richiesta.

Il limite è rappresentato dal Punto di Snervamento ossia il passaggio dalla fase Elastica a quella Plastica, oltrepassato questo punto la deformazione del bullone diventerà permanente.

Normalmente si parla del limite 0,2% (Rp0,2) che rappresenta la forza per la quale l’allungamento permanente è lo 0,2% della lunghezza iniziale del bullone.

Deformazione Plastica e Rottura:

E' la fase più critica e pericolosa perchè comporta la non reversibilità dell’elongazione fino all rottura della giunzione.

Anche in caso di non rottura la situazione rimane critica perchè la giunzione non sta lavorando correttamente e si è ignari di questo stato.

In realtà se l’allungamento permanente non è eccessivo (qunidi se si supera di poco il Punto di Snervamento) non si pregiudica la capacità di carico del bullone, in ogni caso un numero eccessivo di riutilizzi in queste condizioni può pregiudicare le prestazioni del bullone. La rottura è tipicamente dovuta ad errore di calcolo o all’applicazione di forze eccessive non considerate in fase progettuale.

Tipologie di giunti

La tipologia di giunto su cui dobbiamo effettuare un serraggio è un elemento importantissimo, conoscere il comportamento di un bullone in relazione alla sua rigidezza è un aspetto fondamentale che ci permette di evitare errori nell'applicazione della coppia di serraggio.

Un giunto elastico si differenzia da un giunto rigido principalmente per la capacità di allungamento a parità di precarico applicato.

La lunghezza del bullone è una delle caratteristiche principali per cui un giunto può definirsi elastico o rigido, in linea di massima un bullone più lungo è in grado di immagazzinare maggiore energia e di conseguenza presenta maggiore resilienza alle perdite di carico.

Vediamo un esempio:

Ipotizziamo una perdita di allungamento di 0,1mm su due bulloni M36 rispettivamente di lunghezza 150mm e 300mm.

M36x150 > 0,45mm > 0,1/0,45 = 22%

M36x300 > 0,90mm > 0,1/0,90 = 11%

Si evidenzia come una perdita di allungamento del bullone di 0,1mm determini una notevole differenza in termini di perdita di carico percentuale.

Sotto l'aspetto pratico è possibile stabilire che una maggiore resilienza alle perdite di carico diminuisce le possibilità di errori nel serraggio, come è evidenziato nei grafici sottostanti (E1>E2).

Rigidezza del bullone e degli elementi collegati

L'argomento di questo paragrafo meriterebbe un'approfondimento di più alto livello in quanto estremamente complesso, tuttavia cerchiamo di capire in maniera molto semplificata quali sono i concetti relativi alla rigidezza degli elementi connessi e la distribuzione del carico lungo la lunghezza Lp.

La rigidezza del bullone è argomento più semplice sia concettualmente che come calcolo matematico, il bullone viene considerato come la somma di due molle di rigidezza diversa messe in serie, la prima rappresenta la parte da sotto la testa fino all'inizio della filettatura, la seconda rappresenta la parte filettata sottoposta al carico, la formula per il calcolo è la seguente:

Kb: Rigidezza bullone

At: Area della sezione filettata

Ad: Area della sezione non filettata

Lt: Lunghezza parte filettata

Ld: Lunghezza parte non filettata

E: Modulo di elasticità (Modulo di Young)

Per quanto riguarda gli elementi interposti tra testa e dado invece è possibile stabilire che la rigidezza totale è rappresentabile con molle poste in serie (come per il bullone).

La distribuzione del carico è invece più complessa, precisamente a forma di doppio cono (cavo per la presenza del foro per il bullone).

L'angolo di inclinazione del cono è considerato di 30°. Nei casi in cui gli elementi siano di spessore diverso e soprattutto di materiali diversi si dovranno considerare gli elementi come molle di rigidezza diversa (K1, K2 e K3 dove K è la rigidezza), nel caso in cui invece gli elementi siano del medesimo materiale essi potranno essere considerati come un elemento unico (anche se gli spessori saranno diversi).

METODI DI SERRAGGIO DELLE GIUNZIONI BULLONATE

Uno dei maggiori problemi quando si devono utilizzare o progettare delle giunzioni bullonate è sicuramente la scelta del metodo con cui si dovrà generare un precarico accurato nel bullone.

Un precarico insufficiente, causato da un metodo di serraggio poco preciso, è una delle cause principali del cedimento di un giunto bullonato. E' quindi molto importante che il progettista conosca

le caratteristiche dei principali metodi utilizzati per serrare i bulloni.

Di seguito vengono presentati tutti i metodi di serraggio comunemente utilizzati. Si noti tuttavia che, qualunque sia il metodo utilizzato per serrare un bullone, è prevedibile un grado di dispersione del precarico del bullone.

I principali metodi utilizzati per il serraggio dei bulloni sono:

Serraggio con controllo della coppia;

Serraggio con controllo dell'angolo;

Serraggio con controllo del precarico applicato;

Tensionamento diretto del tirante;

Applicazione del carico tramite riscaldamento del tirante.

Serraggio con controllo della coppia

Il serraggio con controllo della coppia tramite chiavi dinamometriche è il metodo più diffuso per controllare il precarico. La coppia nominale necessaria per serrare il bullone a un dato precarico può essere determinata dalle tabelle o, mediante calcolo, utilizzando una relazione tra la coppia e la risultante tensione del bullone.

Quando un bullone viene serrato, il gambo subisce una sollecitazione diretta, dovuta alla deformazione di allungamento, unitamente ad una sollecitazione torsionale, dovuta alla coppia che agisce sui filetti.

La maggior parte delle tabelle delle coppie di serraggio dei bulloni ignorano la sollecitazione torsionale e presuppongono una sollecitazione diretta nelle filettature di una certa proporzione delle sollecitazioni di snervamento dei bulloni, solitamente il 75%.

Per condizioni di attrito elevato, l'entità della sollecitazione torsionale può essere tale che, quando combinata con la sollecitazione diretta, può risultare una sollecitazione equivalente molto alta che si avvicina molto al valore di snervamento, portando di conseguenza al cedimento.

Un approccio più coerente consiste nel determinare l'entità della sollecitazione diretta che, combinata con la torsione, darà una sollecitazione equivalente di una certa proporzione dello snervamento.

La proporzione comunemente usata con questo approccio è del 90%.

Gli elementi di fissaggio a coppia prevalente (come dadi Nyloc, Cleveloc ecc.) vengono spesso utilizzati laddove esiste il rischio di allentamento dovuto alle vibrazioni.

La coppia prevalente ha l'effetto di aumentare la sollecitazione torsionale nel gambo del bullone durante il serraggio. Ciò influisce sulla conversione della coppia di serraggio in precarico del bullone e dovrebbe essere tenuto in considerazione quando si determina il valore di coppia corretto per questo tipo di fissaggio.

Come si può vedere dallo studio del grafico sopra, un problema fondamentale con il serraggio a coppia controllata è che, poiché la maggior parte della coppia viene utilizzata per vincere l'attrito (di solito tra l'80% e il 90% della coppia applicata), lievi variazioni nelle condizioni di attrito possono portare a grandi cambiamenti nel precarico del bullone. Questo effetto può essere ridotto mediante l'uso dei cosiddetti stabilizzatori di attrito, sostanze che vengono applicate sugli elementi di fissaggio per ridurre la dispersione per frizione.

Tolleranza Delle Attrezzature utilizzate

La tolleranza delle attrezzature di serraggio ha una influenza proporzionale sul precarico applicato alla giunzione. Più si è vicini al limite di snervamento e più pericolose possono diventare le tolleranze.

Variazione Positiva Dell'attrito

Se a parità di coppia applicata il coefficiente di atrito diminuisce, il precarico applicato aumenterà proporzionalmente. In questa situazione è possibile il superamento del punto di snervamento.

Variazione Negativa Dell'attrito

Se a parità di coppia applicata il coefficiente di attrito aumenta, il precarico applicato diminuirà proporzionalmente. In questa situazione è possibile che la forza di progetto non venga raggiunta.

Tolleranza Complessiva

Sommando tutte le tolleranze possibili si deduce una difficoltà nel raggiungimento dei valori di progetto. E’ evidente come l’obiettivo di riduzione delle tolleranze sia importante per la massima efficienza e affidabilità della giunzione.

Altri modi per migliorare l'accuratezza del metodo con serraggio a coppia controllata sono:

1. Non utilizzare rondelle semplici: il loro utilizzo può comportare un movimento relativo tra dado e rondella e tra rondella e superficie del giunto, durante il serraggio. Questo per effetto della modifica del raggio di attrito che quindi va ad influire sulla relazione coppia-tensione. Se, a causa dell'eccessiva pressione della testa del bullone sul materiale del giunto, è necessaria una superficie della testa più grande, si dovrebbe quindi pensare di utilizzare dadi e bulloni flangiati.

2. Determinare la coppia di serraggio corretta attraverso dei test: si possono utilizzare degli estensimetri fissati al gambo del bullone per poi eseguire il serraggio sul giunto vero e proprio verificandone così l'allungamento vero e proprio. È possibile utilizzare anche una cella di carico sotto la testa del bullone, tuttavia non è così precisa come l'estensimetro, poiché le caratteristiche del giunto sono state da essa inevitabilmente modificate.

3. Se non è possibile stabilire mediante test la coppia di serraggio effettiva, determinare la coppia di serraggio utilizzando le migliori informazioni disponibili, ad esempio finitura del dispositivo di fissaggio, dimensione della superficie di appoggio della testa del dado e caratteristiche di coppia prevalenti, se applicabile.

4. Assicurarsi che il valore della coppia di serraggio sia specificato nel disegno di assieme. È buona norma citare una tolleranza del 5% in più o in meno. Più insolitamente, citare che una chiave dinamometrica calibrata deve essere utilizzata per controllare la coppia dopo l'installazione. Il metodo utilizzato per serrare il bullone ha un'influenza significativa sulla dispersione del precarico.

Serraggio con controllo dell'angolo

Questo metodo è stato introdotto per l'assemblaggio manuale subito dopo la seconda guerra mondiale.

Il metodo prevede l'applicazione di un angolo di rotazione specifico che è determinato nella maggior parte dei casi tramite test sperimentali.

Con questo metodo di serraggio le componenti di attrito nei filetti e sotto la testa del bullone vengono bypassate, questo non vuol dire ovviamente che non esistono più ma agendo tramite l'applicazione di un angolo di rotazione si può determinare con certezza la quantità di allungamento generata nel tirante.

Per determinare il giusto angolo da applicare è necessario tenere in considerazione una serie di caratteristiche costruttive del bullone come per esempio grado, lunghezza, rigidezza del giunto, ecc.

I principali svantaggi di questo metodo risiedono nella necessità di una determinazione precisa e, se possibile, sperimentale dell'angolo; inoltre il dispositivo di fissaggio può sostenere solo un numero limitato di riapplicazioni prima di fallire.

Tensionamento diretto del tirante

Un problema molto importante da tenere in considerazione quando si tratta di bulloni di grandi dimensioni è che la coppia di serraggio necessaria per generare il giusto precarico diventa incredibilmente alta.

Nonostante la tecnologia odierna ci permetta comunque di poter applicare grandi coppie di serraggio attraverso l'utilizzo di chiavi dinamometriche idrauliche, in questi casi è comune l'utilizzo di tensionatori oleodinamici.

Un tensionatore oleodinamico è sostanzialmente un cilindro idraulico di trazione, forato centralmente per permettere il passaggio del tirante, che tramite una ghiera filettata consente di agire assialmente sul tirante allungandolo.

Questo è un metodo molto preciso perchè si agisce direttamente sull'allungamento del tirante e escludendo completamente l'influenza dell'attrito.

Applicazione del carico tramite riscaldamento del tirante

L'applicazione del carico tramite riscaldamento del tirante sfrutta le caratteristiche di espansione termica dei materiali.

In sostanza il tirante viene riscaldato generalmente tramite delle candelette, di conseguenza il materiale si espande longitudinalmente modificando la lunghezza del tirante, dopodiché portando il dado in battuta e con il successivo raffreddamento del tirante si genera un precarico.

Il processo è lento, soprattutto se si vuole misurare la deformazione nel bullone, poiché il sistema deve tornare alla temperatura ambiente per ogni misurazione. Questo non è un metodo ampiamente utilizzato ed è generalmente utilizzato solo su bulloni molto grandi.

Applicazione del carico con controllo dell'allungamento tramite ultrasuoni

Questo sistema è in realtà applicabile sia attraverso l'applicazione di una coppia sul dado e sia tramite tensionamento diretto, lo scopo è quello di monitorare in tempo reale l'effettivo allungamento che stiamo generando attraverso una sonda posizionata sulla testa del tirante, questa sonda è in grado di calcolare con estrema precisione la variazione della lunghezza attraverso impulsi ad ultrasuoni.

Il metodo come è facile intuire è estremamente raffinato e richiede la conoscenza approfondita delle strumentazioni coinvolte, che risultano essere anche molto costose.

CASE STUDY: ANALISI DEL METODO DI SERRAGGIO DI UN GIUNTO CRITICO A 3 SEZIONI

A causa di vincoli di spazio, un produttore di attrezzature per l'edilizia ha riscontrato che non era possibile ottenere i requisiti prestazionali minimi per un giunto ad alte prestazioni utilizzando esclusivamente una chiave dinamometrica a scatto.

Il giunto mostrato in figura sottostante, è costituito da due elementi esterni in acciaio che racchiudono a sandwich un elemento in alluminio tutti fissati con un dado e un bullone a testa flangiata M12.

Basandosi su alcune analisi riguardanti le forze in gioco sul giunto bullonato, si è riscontrato che una forza assiale di 40kN agiva sul giunto a causa della non planarità degli elementi, si è deciso quindi di considerare necessario un precarico minimo di 41kN come punto di partenza per l'allineamento delle superfici e per portare tutti gli elementi a contatto.

A questo punto il valore del precarico iniziale che si è deciso di utilizzare è di 50kN considerando anche un margine di sicurezza appropriato.

Dopo aver eseguito una serie di test si è riusciti anche a stabilire che eseguire il serraggio con il solo metodo della coppia voleva dire avere una dispersione sul precarico di un valore compreso tra 25kN e 40kN. In sostanza una grossa fetta della coppia di serraggio applicata veniva utilizzata solo per vincere le forze che non permettevano alle tre superfici di essere perfettamente parallele e come è facile intuire in questa fase il bullone non veniva minimamente tensionato portando quindi a rotture anticipate (soprattutto a taglio) dovute allo scorrimento delle tre superfici (questo problema verrà approfondito nei capitoli successivi perchè essenziale nell'analisi degli effetti delle vibrazioni sulle giunzioni bullonate).

In questo caso studio un'altro elemento da tenere in considerazione è il fatto che il produttore aveva bisogno di implementare un metodo di serraggio che non richiedesse attrezzature particolari o complesse in quanto nella maggioranza dei casi il service, e quindi lo smontaggio e il rimontaggio di questo assieme, avveniva on-site e con semplici attrezzature da officina.

Dopo questa fase di studio si è deciso di esaminare se implementare delle metodologie di serraggio con controllo coppia-angolo.

Nel serraggio con controllo coppia-angolo viene specificata una coppia iniziale di accostamento detta snug-torque che ha lo scopo di portare tutte le superfici della giunzione a stretto contatto, condizione

fondamentale per poter far allungare il bullone.

Un angolo di rotazione viene poi specificato in base ad una serie di fattori come passo del filetto, materiale, classe di resistenza, ecc.

Lo scopo principale di questo metodo è quello di eliminare completamente la componente dispersiva data dall'attrito agente nel bullone, attrito che fisicamente è ovviamente ancora presente ma che non influisce più sull'output.

Una chiave dinamometrica standard viene utilizzata nella fase di applicazione della coppia iniziale (la già citata snug-torque) mentre successivamente è possibile utilizzare un semplice goniometro per chiavi a bussola per la misura dell'angolo di rotazione.

Il concetto fondamentale da comprendere quando si pensa di utilizzare questo metodo è che conoscendo misure, passo e materiale del bullone è possibile determinare con precisione il delta allungamento che si sta generando durante la rotazione del dado, come è noto il passo del filetto corrisponde esattamente all'allungamento del bullone dopo una rotazione di 360°.

Per identificare con precisione i valori di coppia e di angolo ottimali è necessario un grafico come quello sotto, specifico per il bullone utilizzato e ottenibile tramite prove sperimentali, è possibile per esempio utilizzare una cella di carico o una chiave dinamometrica elettronica in grado di generare questa tipologia di informazioni.

Il punto sul grafico in cui la linea inizia ad appiattirsi è il punto che dobbiamo tenere in considerazione in quanto identifica la porzione di angolo a cui inizia a verificarsi lo snervamento, detto yeld point.

Nel caso specifico lo snervamento inizia a verificarsi circa a 200° di rotazione.

Come già accennato è necessario stabilire una coppia di serraggio iniziale per compensare la curvatura delle superfici a contatto, in questo caso è stato deciso di identificare una snug-torque di 15 Nm e successivamente applicare 180° di rotazione, quest'ultimo è stato deciso anche tenendo conto delle attrezzature a disposizione degli operatori, 180° sostanzialmente corrispondono a mezzo giro di rotazione (facile da identificare rispetto a 200°).

Una seconda analisi si è resa necessaria per verificare, considerando che il bullone doveva essere svitato e riavvitato annualmente per necessità di service, la vita utile del bullone.

Una prima considerazione da fare è che i test ci dicono che il primo avvitamento con metodo coppia angolo (quindi arrivando nel punto di deformazione plastica) non avrà le stesse caratteristiche del secondo avvitamento, infatti la forza di snervamento sul secondo serraggio è superiore a quella del primo serraggio.

Sollecitando un materiale duttile oltre il suo limite di snervamento aumenterà la resistenza allo snervamento nel ciclo successivo. Questo comportamento è noto come effetto Bauschinger, detto anche fenomeno di isteresi plasticizzante dei materiali duttili, cui corrisponde un incrudimento di tipo cinematico. Analizzando un materiale duttile sottoponendolo ad una prova uniassiale, è possibile definire un diagramma sforzo-deformazione, che presenterà una fase elastica lineare ed una plastica.

In questo caso si è voluto testare il numero di riavvitamenti che si potevano ritenere accettabili seguendo la procedura decisa in precedenza, cioè 15 Nm di snug torque più successivi 180° di rotazione.

Di seguito viene riportato il grafico con i risultati del test:

Il bullone, dopo l'applicazione ripetuta del processo di serraggio coppia angolo fallisce dopo 10 avvitamenti. In questo grafico le curve sono state appositamente traslate per mostrare con più chiarezza i risultati ottenuti.

Come da specifiche iniziali si era valutato che un precarico di almeno 50kN doveva essere generato nel bullone, come è quindi possibile vedere dal grafico non era possibile validare tutte le misure effettuate, quindi, mantenendo un buon margine di sicurezza si è deciso di limitare il numero di riutilizzi dello stesso bullone a 5 volte.

In conclusione, per le applicazioni più critiche, il metodo di serraggio coppia angolo permette di sfruttare al meglio le caratteristiche del bullone e aiuta a raggiungere risultati migliori in termini di efficienza e ripetibilità rispetto al solo metodo di serraggio con applicazione della coppia.

IL CONTROLLO QUALITA' DELLE GIUNZIONI BULLONATE

Un sondaggio avvenuto negli Stati Uniti tra i gestori di di centri di assistenza per automobili ha indicato che il 23% di tutti i problemi di service erano riconducibili a elementi di fissaggio allentati, in più è stato riscontrato che anche il 12% delle auto nuove avevano elementi di fissaggio allentati. Di seguito vengono presentate le informazioni e le tecniche intese ad assistere un ingegnere o un tecnico nell'assicurare che i dispositivi di fissaggio filettati siano serrati in modo da ottenere il precarico desiderato.

Introduzione

La spinta al miglioramento della qualità in tutta l'industria manifatturiera ha avuto un impatto sulla valutazione dell'accuratezza delle coppie di serraggio.

Il principale punto debole di molti prodotti è riscontrabile nelle regioni in cui sono presenti elementi di fissaggio filettati.

I giunti bullonati in particolare possono essere fonte di preoccupazione per l'ingegnere. Un singolo bullone, serrato in modo impreciso o non corretto, può portare al cedimento dell'intero prodotto. Una coppia di serraggio troppo elevata porta al rischio di rottura del gambo del bullone o di rottura della filettatura. Una coppia specificata troppo bassa e il precarico del bullone può essere inadeguato per soddisfare i requisiti funzionali.

Il mancato rispetto delle specifiche di serraggio può avere conseguenze spiacevoli per l'affidabilità del prodotto.

Tali guasti potrebbero verificarsi sia durante l'assemblaggio in produzione che durante la successiva manutenzione del prodotto dopo l'entrata in servizio, quest'ultima è ovviamente la situazione più indesiderabile.

Uno dei problemi principali nell'utilizzo del metodo di serraggio con il solo controllo della coppia è che solo una piccola parte della coppia viene effettivamente utilizzata per estendere il bullone. La maggior parte viene assorbita dall'attrito tra la faccia del dado e il giunto e nelle filettature.

Audit della coppia di serraggio con metodo "crack-on"

Il metodo di verifica di una giunzione bullonata detto crack-on viene eseguito tramite l'utilizzo di chiavi dinamometriche elettroniche o chiavi dinamometriche analogiche a quadrante, la caratteristica principale che devono avere queste chiavi è la presenza della modalità di lettura detta picco, cioè la possibilità di eseguire una lettura in tempo reale e di registrare la coppia massima raggiunta durante il test.

Il procedimento consiste nell'eseguire un test in avvitamento facendo ruotare il bullone di un angolo compreso tra 2° e 10° misurando la coppia necessaria per far muovere il bullone. Questo è solitamente il metodo più utilizzato.

Audit della coppia di serraggio con metodo "crack-off"

Il metodo di verifica di una giunzione bullonata detto crack-off, come nel caso precedente, viene eseguito tramite l'utilizzo di chiavi dinamometriche elettroniche o chiavi dinamometriche analogiche a quadrante in grado di eseguire una lettura in tempo reale e di registrare la coppia massima raggiunta durante il test.

Il procedimento consiste nell'eseguire un test in svitamento misurando la coppia necessaria per far muovere il bullone. Questo metodo è meno preciso in quanto solitamente la coppia di svitamento risulta minore di quella di avvitamento.

Audit della coppia di serraggio con metodo "marked fastener"

Questo metodo di verifica di un bullone già serrato consiste nel marcare attraverso l'uso di un pennarello una linea che parta dalla testa del bullone e che finisca sulla parte fissa del giunto (se vengono utilizzate rondelle ricordarsi che queste durante il serraggio possono ruotare leggermente quindi assicurarsi che il segno sia presente su un riferimento fisso della giunzione).

Dopo aver segnato il bullone si esegue uno svitamento di 30°, successivamente tramite chiave dinamometrica elettronica o a quadrante si riporta il bullone nella posizione iniziale riallineando i segni fatti con il pennarello, se la coppia misurata sarà quella da progetto il bullone avrà superato il test.

Questo metodo è solitamente il più accurato dei tre appena presentati con una precisione del 5% rispetto alla coppia target.

Audit della coppia di serraggio su giunzioni bullonate dove è presente adesivo di bloccaggio

E' stato ampiamente dimostrato che l'utilizzo di adesivi di bloccaggio rende la giunzione bullonata enormemente meno vulnerabile allo svitamento dovuto a vibrazioni.

Un problema però che si presenta nel momento in cui c'è bisogno di effettuare dei test su bulloni già serrati è che ovviamente non è possibile utilizzare nessuno dei metodi visti in precedenza, o meglio, è vero che la polimerizzazione completa dell'adesivo si ottiene normalmente entro 24 ore, il problema più grande si pone quando i controlli devono essere fatti dopo la produzione o in generale dopo che è passato un lasso di tempo abbastanza significativo.

Un metodo molto usato per verificare che l'assieme sia serrato correttamente consiste nel serrare nuovamente il giunto fino alla coppia specificata controllando che il maschio rispetto all'elemento femmina non si muova. L'effetto dell'adesivo è quello di aumentare la coppia di assemblaggio in modo che la coppia di allentamento sia dal 10% al 30% al di sopra del valore della coppia di assemblaggio. Quindi, se in fase di montaggio la coppia è stata applicata correttamente dall'operatore, non dovrebbe verificarsi alcuna rotazione del maschio rispetto all'elemento femmina.

Audit della coppia di serraggio con metodo "On-Off-On"

Esiste una caratteristica non molto conosciuta riguardante il serraggio e il successivo controllo dei bulloni; la coppia necessaria per svitare un bullone già serrato è inferiore rispetto alla coppia necessaria per indurre in rotazione lo stesso bullone di un 10% - 30%.

Come è ampiamente noto, quando si sta avvitando un bullone una grandissima fetta della coppia applicata per generare l'allungamento del tirante viene invece utilizzata per vincere le forze di attrito presenti tra le filettature e tra le superfici in contatto sotto la testa del bullone. La proporzione della coppia necessaria per vincere le suddette forze dipende chiaramente dal coefficiente di attrito ma tipicamente è intorno all' 85% 90% della coppia totale applicata.

La figura sottostante illustra cosa accade quando si stringe e poi si allenta un bullone. La coppia di serraggio Ton produce un certo precarico F, successivamente per lo svitamento è necessaria una coppia Toff. Per un nuovo bullone che viene avvitato Ton è maggiore di Toff.

Dopo un tempo prolungato in cui il bullone non viene più svitato avviene un cambiamento nel coefficiente di attrito per cui Toff sarà maggiore della coppia originale di serraggio Ton.

Rispetto ai metodi precedentemente illustrati il metodo On-Off-On prova a darci informazioni relative alla quantità di precarico residuo presente nel bullone, infatti non è facile capire se ci troviamo di fronte ad una perdita di carico dovuta ad allentamenti del dado oppure a rilassamento della giunzione se il coefficiente di attrito iniziale e il coefficiente di attrito durante il test sono diversi. In poche parole potremmo avere una perdita di carico nel bullone ma rilevare una coppia di serraggio coerente con quella di progetto solo perchè il maggiore attrito farà in modo che la chiave dinamometrica a lettura diretta indicherà una coppia vicina a quella target.

Studiando le relazioni tra la coppia di avvitamento e la coppia di svitamento è possibile ricavare una formula che mette in relazione le coppie Ton e Toff e il precarico residuo nel bullone F, p invece è il passo del filetto:

Per esempio, se in un bullone M12 (p=1,75mm) precedentemente avvitato riscontriamo una Ton di 80Nm e una Toff di 60Nm, la forza di precarico presente nel bullone può essere stimata in 36kN, sostanzialmente maggiore è la differenza tra la coppia necessaria per avvitare di ulteriori 5°-10° il bullone e la coppia rilevata per svitarlo, maggiore è la forza di precarico presente nel bullone.

Per applicare quindi il metodo "On-Off-On" è necessario misurare la coppia necessaria per ruotare il dado nella direzione di serraggio, quindi misurare la coppia necessaria per lo svitamento, prima del riserraggio definitivo alla coppia target.

I test condotti indicano che il metodo "On-Off-On" risulta molto attendibile nel rilevare una misura del precarico realistica se il coefficiente di attrito è relativamente basso e compreso tra 0,08 e 0,18. Per coefficienti di attrito maggiori di 0,25 questo approccio ha potenzialità limitate.

In conclusione questo metodo può essere implementato dove esiste già una strategia basata sul metodo "Crack-on", utilizzare il metodo "On-Off-On" ci può dare delle informazioni aggiuntive sul precarico effettivo residuo che gli altri metodi non tengono in considerazione.

CASE STUDY: ROTTURA POST VENDITA DI BULLONI M24 SU INTERCONNESSIONI MOTORE-TELAIO DI UN BUS

L'applicazione di una coppia di serraggio inadeguata, e di conseguenza un precarico insufficiente, genererà un movimento trasversale delle sezioni e con buona probabilità un cedimento del giunto dovuto all'allentamento del bullone o alla sua rottura.

In questa case study andiamo ad analizzare una problematica che è ancora molto diffusa all'interno dei processi di serraggio.

Nel caso specifico analizziamo un'applicazione in cui dei bulloni M24 vengono montati per fissare i supporti del motore al telaio di un bus.

Il cliente dopo che i bus venivano venduti e messi in servizio ha iniziato a riscontrare una quantità anomala di segnalazioni in riferimento alla bulloneria in questione dove si riscontravano frequenti allentamenti e in alcuni casi rotture dei bulloni M24.

Inizialmente, per prevenire l'allentamento e per eseguire alcuni test in grado di regalare maggiori informazioni, è stato introdotto un perno antisvitamento sulla parte filettata del bullone appena al di sotto del dado di fissaggio.

Questa soluzione si è poi rivelata solo parzialmente utile dimostrando invece che in alcuni casi il perno veniva letteralmente tranciato dal dado a causa di sollecitazioni assiali non previste.

Analizzando poi i bulloni in cui si era verificata la rottura (nello specifico nella parte iniziale della filettatura) si è potuto constatare con evidenza che il problema era dovuto a forze flessionali che portavano la rottura a fatica, questa conformazione è tipica nelle situazioni in cui non è presente nel giunto un precarico sufficiente a prevenire lo scorrimento o il parziale movimento delle varie superfici a contatto.

Le ragioni del fallimento del giunto

Analizzando i dati progettuali l'ufficio tecnico aveva stabilito che per questa tipologia di giunto era necessario applicare una coppia

di serraggio di 660 Nm.

Come a volte capita però le problematiche teoriche sono solo una parte di quelle che poi durante il montaggio gli operatori si trovano ad affrontare, infatti nel caso specifico la particolare conformazione del pezzo di difficile accessibilità e uno spazio minimo di lavoro non adeguato (oltre che a attrezzature non ottimali per questa applicazione, come prolunghe ecc) facevano in modo che la coppia di serraggio prestabilità era difficilmente applicabile nel concreto, come invece era stato possibile in fase prototipale.

Oltre al problema descritto sopra, sempre per causa della difficile accessibiltà del pezzo, il controllo qualità avveniva in maniera più difficoltosa portando l'operatore ad abbassare gli standard di ripetibilità del processo.

Un'osservazione che deve essere fatta quando ci si trova davanti a certe problematiche è che è di fondamentale importanza definire una connessione tra ufficio tecnico e produzione con lo scopo di implementare degli standard anche in relazione alle problematiche effettive del montaggio, in sintesi lo spazio operativo per avvitare un bullone, soprattutto se di dimensioni per cui è necessaria una coppia di serraggio alta, deve essere considerato una priorità.

Come già detto la giunzione consisteva in un assieme composto da più sezioni di materiali diversi (acciaio e alluminio), le forze agenti nel giunto erano sia assiali dovute al peso del motore sia trasversali dovute alla dinamicità della situazione, quindi frenata, accelerazione e forza centrifuga durante le curve.

Il risultato delle analisi sul giunto ha portato alle seguenti conclusioni:

La coppia di serraggio applicata realmente in fase di montaggio era di 400 Nm invece che 660 Nm, insufficiente precarico consente alle varie sezioni del giunto di scorrere;

Le varie sollecitazioni portavano inizialmente allo svitamento del dado con conseguente amplificazione dei problemi causati dallo scorrimento delle sezioni;

La presenza di molte sezioni oltre a portare il dado a svitarsi induce delle forze sul bullone che tendono a fletterlo, infatti la conformazione della rottura era riferibile a questo tipo sollecitazione;

I diversi materiali di cui era composto il giunto inducevano una perdita di precarico parzialmente dovuto alla deformazione plastica delle asperità superficiali delle varie sezioni;

Infine, un'ulteriore analisi sui giunti in cui era stata applicata la coppia di progetto di 660 Nm ha dimostrato che, considerando le sollecitazioni in gioco, il precarico applicato era troppo alto per questa particolare situazione, adeguato per evitare lo scorrimento delle sezioni ma non adatto se il bullone veniva sottoposto a ulteriori forze assiali;

Gli spazi limitati e la tipologia di strumentazioni a disposizione degli operatori del montaggio (e anche di quelli dei vari service esterni considerato che ogni veicolo di questo tipo è soggetto a frequenti manutenzioni post vendita) erano inadeguati.

Come è stato risolto il problema

In primo luogo, considerati gli spazi disponibili e le attrezzature a disposizione si è deciso di rivalutare le specifiche del bullone installato diminuendone la dimensione, scegliendo una classe di resistenza più alta e di conseguenza abbassandone la coppia di serraggio da applicare.

Si è quindi deciso di installare un dado M16 flangiato classe 12.9.

Il maggiore rapporto lunghezza su diametro di questo bullone riduce le perdite di precarico dovute alle forze flessionali, oltre a questo la minore sezione dello stelo richiede l'applicazione di una coppia di serraggio più bassa per raggiungere il valore di precarico minimo necessario per permette alle sezioni di non scorrere.

La coppia di serraggio specificata per il nuovo bullone M16 è di 380 Nm in grado di generare un precarico compreso tra 86 kN e 137 kN. Il precarico minimo richiesto da questa applicazione era di 78 kN necessari per evitare lo scorrimento tra le sezioni, questo valore è al di sotto del range specificato per la nuova conformazione, per questo motivo quindi è stato possibile prevedere con certezza che non avvenissero in futuro allentamenti indesiderati.

Conclusioni

Il guasto del bullone descritto in questo articolo illustra due problemi che possono derivare da un precarico inadeguato. Il cedimento per fatica è una situazione comune nelle situazioni in cui viene applicato un precarico inadeguato, provocando sollecitazioni nel bullone che non è mai stato progettato per sostenere.

Queste stesse sollecitazioni, quando la resistenza a fatica del bullone è in grado di sostenere il carico generato dalle sollecitazioni, si tradurrà nella tendenza del dispositivo di fissaggio ad allentarsi.

L'importanza di raggiungere e mantenere un livello adeguato di precarico è spesso il fattore cruciale per garantire l'integrità della struttura del giunto bullonato nel tempo.

ANALISI SULL'ALLENTAMENTO DEI BULLONI

Introduzione

Un vantaggio chiave degli elementi di fissaggio filettati rispetto alla maggior parte degli altri metodi di giunzione è che possono essere smontati e riutilizzati.

Questa caratteristica è spesso il motivo per cui i dispositivi di fissaggio filettati vengono preferiti rispetto ad altri metodi di giunzione e spesso svolgono un ruolo fondamentale nel mantenimento dell'integrità strutturale di un prodotto. Tuttavia, sono anche una fonte significativa di problemi nei macchinari e in generale nelle strutture in cui svolgono un ruolo critico. Le ragioni di tali problemi sono dovute, in parte, al loro allentamento involontario.

L'allentamento dei bulloni è stato un problema sin dall'inizio della rivoluzione industriale e negli ultimi 150 anni i progettisti hanno escogitato diversi modi per prevenirlo. Molti di questi metodi di prevenzione sono stati inventati oltre 100 anni fa, tuttavia è solo di recente che si è compreso il meccanismo principale che si ritiene causi l'allentamento.

Esistono numerosi meccanismi che possono provocare l'allentamento di un dispositivo di fissaggio filettato ma principalmente possono essere classificati in due modi, allentamento rotazionale e allentamento non rotazionale.

Allentamento rotazionale e allentamento non rotazionale

Nella stragrande maggioranza delle applicazioni, i dispositivi di fissaggio filettati vengono serrati in modo da impartire un precarico ad un giunto.

L'allentamento può essere definito come una successiva perdita di precarico dopo il completamento del processo di serraggio. Ciò può avvenire in due modi:

L'allentamento rotazionale, più comunemente indicato come auto-allentamento, si verifica quando l'elemento di fissaggio ruota sotto l'azione di un carico esterno.

L'allentamento non rotazionale si verifica quando non si verifica alcun movimento relativo tra le filettature interne ed esterne ma si verifica una perdita di precarico.

Approfondimento sull'allentamento rotazionale dei bulloni

Gerhard Junker nel 1969 pubblicò un documento tecnico ("Nuovi criteri per l'allentamento automatico degli elementi di fissaggio sotto vibrazione" nSAE Paper 690055, 1969) che forniva i risultati del lavoro di prova che aveva completato per supportare la sua teoria sul motivo per cui gli elementi di fissaggio filettati si allentano automaticamente.

La sua scoperta chiave è stata che gli elementi di fissaggio precaricati si allentano (per svitamento del dado) non appena si verifica un movimento relativo tra le filettature di accoppiamento e tra le superfici di appoggio dell'elemento di fissaggio e il materiale contrapposto.

Junker ha scoperto che i carichi dinamici trasversali generano una condizione molto più grave rispetto ai carichi assiali dinamici.

Junker ha dimostrato che i dispositivi di fissaggio precaricati si allentano automaticamente quando si verifica un movimento relativo tra le filettature di accoppiamento e la superficie portante del dispositivo di fissaggio.

Tale movimento relativo si verificherà quando la forza trasversale che agisce sul giunto è maggiore della forza resistente all'attrito generata dal precarico del bullone.

Per piccoli spostamenti trasversali, può verificarsi un movimento relativo tra i fianchi della filettatura e la superficie di contatto sotto la testa del bullone.

Una volta superati i giochi della filettatura, il bullone sarà soggetto a forze di flessione e, se lo scorrimento trasversale continua, si verificherà lo scorrimento della superficie di appoggio della testa del bullone.

Una volta avviato questo meccanismo, la filettatura e la testa del bullone saranno momentaneamente libere dall'attrito. Lo svitamento interno, presente per effetto del precarico agente sull'angolo d'elica del filetto, genera una rotazione correlata tra dado e bullone.

Sotto ripetuti movimenti trasversali questo meccanismo può allentare completamente gli elementi di fissaggio.

Per indagare sulle cause dell'allentamento, Junker sviluppò una macchina di prova, la cosiddetta "macchina Junker", per quantificare l'efficacia della resistenza all'allentamento di un sistema di fissaggio filettato.

La macchina di Junker

La struttura della macchina di Junker è abbastanza semplice e intuitiva.

Dei cuscinetti a rulli vengono utilizzati per eliminare gli effetti di attrito tra piastre mobili e fisse. Una cella di carico consente il monitoraggio continuo del carico del bullone mentre il movimento trasversale viene applicato da una piastra mobile su cui è fissato il dado.

Questo è un grande vantaggio rispetto allo standard del test d'urto in quanto la perdita di precarico può essere misurata durante il test e viene tracciato un grafico dei cicli rispetto al precarico.

L'idea alla base della macchina Junker è che uno spostamento trasversale generato da una camma si traduce in un'azione oscillante nel dispositivo di fissaggio.

Il superamento della forza di attrito del dispositivo di fissaggio crea un'azione di allentamento nel dispositivo sotto test.

Le curve di allentamento

Un test come quello di Junker consente di confrontare le prestazioni di vari tipi di dispositivi di fissaggio in termini di resistenza all'allentamento.

Negli ultimi vent'anni è stata completata una notevole quantità di lavoro studiando i dispositivi di fissaggio esistenti per essere in grado di effettuare confronti in merito alla loro resistenza all'allentamento dovuto alle vibrazioni.

Per effettuare un confronto valido è fondamentale utilizzare la stessa ampiezza di vibrazione, poiché ciò ha una grande influenza sui risultati.

Vediamo ora qualche esempio utile a capire come si comportano i dispositivi anti svitamento più comuni grazie a questi test eseguiti da NordLock:

L'interpretazione dei test è intuitiva e ci suggerisce in maniera piuttosto evidente che esistono dispositivi antisvitamento più performanti di altri.

Alla base di tutti i concetti appena espressi però è evidente anche che la chiave per prevenire l'auto allentamento di un dispositivo di fissaggio è fornirgli un precarico sufficiente in grado di generare forze di attrito capaci di contrastare il movimento laterale tra le superfici a contatto di una giunzione bullonata.

Se si considera quindi il montaggio dei bulloni attraverso una chiave dinamometrica a scatto per esempio, bisogna considerare che la variazione dell'attrito o un calcolo poco preciso di esso possono portare a variazioni nel precarico applicato effettivo sotto gli standard progettuali.

L'effetto della variazione del coefficiente di attrito sul precarico è rappresentato in questo grafico:

La progettazione del giunto sulla base del precarico minimo reale generato dal bullone eliminerebbe qualsiasi rischio di allentamento, la progettazione utilizzando il valore ideale del precarico comporterebbe il potenziale allentamento di un certo numero di bulloni se non fosse applicato alcun "fattore di sicurezza".

Occorre anche tener conto della perdita di precarico dovuta all'assestamento delle increspature sulle superfici del giunto.

Facciamo un approfondimento sui concetti appena espressi.

Valore di precarico ideale: rappresenta il precarico minimo che deve essere fornito dal bullone. È la somma della perdita di precarico per assestamento delle superfici a contatto, del precarico necessario per

impedire lo slittamento del giunto a causa di un carico a taglio e del precarico per cui quel preciso bullone è stato progettato. Non tiene conto della precisione del metodo di serraggio e della ripetibilità del suddetto metodo oltre che delle condizioni al contorno.

Valore di precarico realmente applicato: In un mondo ideale il precarico fornito dal bullone sarebbe noto con un valore esatto e sarebbe lo stesso per ogni bullone serrato. Sfortunatamente non esiste un mezzo a basso costo per serrare un bullone e conoscere, con precisione, il valore del precarico.

Tecniche come il serraggio del bullone a un valore di coppia specifico comportano una variazione del precarico tra bulloni apparentemente identici. Ciò è dovuto all'impossibilità di applicare ogni volta la coppia allo stesso valore esatto, alla variazione delle tolleranze del foro e del bullone ma, soprattutto, alla variazione del coefficiente di attrito presente nelle filettature e sotto la faccia del dado/bullone.

Per progettare con successo un giunto è necessario tenere conto di questa dispersione nel precarico. Questo può essere fatto in diversi modi, ma di solito determinando i precarichi minimo/massimo dalla conoscenza della variazione di attrito o mediante l'uso di un fattore di sicurezza da assegnare al metodo di serraggio utilizzato.

Esempio: Analisi sul precarico ideale e reale di un bullone M14 di classe 8.8

Una applicazione in ambito industriale in cui una serie di bulloni M14 di classe 8.8 vengono serrati utilizzando una chiave dinamometrica manuale a scatto. I valori assegnati in fase di progettazione sono i

seguenti:

Coppia di serraggio: 140 Nm

Precarico teorico da progetto: 43.656 N

Tuttavia attraverso i dati raccolti nel post vendita si riscontra che una percentuale dei bulloni montati risulta essersi allentato e in alcune circostanze rotto.

Ciò significa che su alcuni giunti il precarico risulta insufficiente per resistere alle forze applicate.

In tali casi una analisi del precarico ideale e del precarico reale applicato ci potrebbe dare delle risposte e suggerire delle soluzioni.

Come già detto nel capitolo precedente per progettare un giunto efficacemente il precarico reale è misurabile determinando i precarichi minimo/massimo dalla conoscenza della variazione di attrito o mediante l'uso di un fattore di sicurezza da assegnare al metodo di serraggio utilizzato.

Implementando nel calcolo del precarico maggiori informazioni si è arrivati a scoprire che il precarico reale minimo applicato era al di sotto di quello ideale stabilito da progetto.

Precarico teorico da progetto: 43.656 N

Precarico reale applicato: 36.678 N

La soluzione

In generale, è possibile apportare modifiche per aumentare il valore minimo di precarico reale (usando un bullone di grado maggiore o più grande o cambiando il metodo di serraggio) o riducendo le forze applicate (usando più bulloni nel giunto o aumentando l'attrito tra l'interfaccia del giunto e riducendo così il requisito della forza di taglio, ecc.)

Modificando in questo caso il metodo di serraggio da solo coppia a coppia + angolo si è potuto creare un gap tra i due valori (precarico ideale e reale) fornendo così una maggiore ripetibilità e diminuendo il rischio di serraggi sotto soglia minima.

Precarico teorico da progetto: 43.656 N

Precarico reale ricalcolato: 57.674 N

Se applicato correttamente il metodo di serraggio coppia + angolo fornirà costantemente un più elevato valore di precarico, sicuramente maggiore di quello teorico da progetto diminuendo drasticamente gli allentamenti e le rotture post vendita.

Conclusioni finali

Una domanda che ci si pone spesso è quanto divario dovrebbe esserci tra il requisito di precarico ideale e il valore di precarico minimo reale.

Nell'ingegneria meccanica in cui generalmente non ci sono codici di progettazione per stabilire il fattore di sicurezza, questo dipende essenzialmente dal giudizio ingegneristico.

Se le forze applicate sono note con precisione, se i test sul prodotto sono molto severi, il divario può essere minimo. Se le forze non sono note con precisione e le conseguenze del fallimento del giunto possono

essere disastrose, allora sarebbe sensato un divario maggiore.

Le soluzioni per avere un maggiore fattore di sicurezza sono le seguenti:

Utilizzare un bullone di dimensioni maggiori;

Utilizzare un bullone più resistente;

Utilizzare un metodo di serraggio più accurato.

E' vero anche che una delle precedenti soluzioni può comportare ad un aumento del prezzo finale del prodotto rendendolo meno competitivo.

I fattori che è possibile inserire nel calcolo del precarico reale minimo possono essere diversi rispetto a quelli visti fino ad ora, per situazioni più delicate è per esempio possibile considerare nel calcolo anche l'effetto dell'espansione termica dei materiali.

Analisi sull'allentamento in funzione della lunghezza del bullone

I bulloni a che presentano una lunghezza maggiore sono intrinsecamente più resistenti all'allentamento rispetto ai bulloni corti.

Sotto piccoli movimenti trasversali del giunto, il bullone tenderà a piegarsi invece di subire lo slittamento della testa o delle superfici portanti del filetto.

La quantità di movimento del giunto necessaria per iniziare lo scorrimento della superficie di appoggio del bullone è indicata come "distanza di scorrimento critica".

Quindi un bullone più corto può avere una distanza di scorrimento critica inferiore a 0,1 mm, mentre per un bullone con lunghezza maggiore può essere di 0,5 mm o più.

Se per esempio il movimento del giunto è limitato a 0,2 mm, il bullone più corto si allenterebbe mentre il bullone più lungo no.

Se nelle sezioni non filettate, quindi quelle poi soggette effettivamente allo scorrimento dovuto alle forze trasversali, si utilizzano fori con un gioco molto limitato rispetto al diametro del corpo del bullone si riesce a limitare la distanza di scorrimento critica e quindi a rendere la giunzione meno vulnerabile alle sollecitazioni trasversali, di conseguenza tenderà ad auto allentarsi meno facilmente.

A causa della sua bassa rigidezza un bullone più lungo sarà soggetto a minore stress durante le sollecitazioni trasversali che portano al piegamento dello stelo, è quindi possibile sfruttare alcuni vantaggi di progettazione considerando l'utilizzo di bulloni di lunghezza maggiore in tutte quelle situazioni in cui le sollecitazioni trasversali sono presenti in maniera sostanziale e poco contrastabile.

Approfondimento sull'allentamento non rotazionale dei bulloni

L'allentamento non rotazionale si verifica quando non si verifica alcun movimento relativo tra la filettatura interna ed esterna, ovvero non si verifica alcuna rotazione, ma si verifica una perdita di precarico.

Una parziale perdita di precarico tende a verificarsi su tutte le giunzioni bullonate, alcuni tipi di giunzione sono tuttavia più soggetti a perdite significative rispetto ad altri.

L'allentamento non rotazionale può verificarsi a causa della deformazione del dispositivo di fissaggio stesso, o del giunto, dopo il montaggio.

Normalmente, l'allungamento del dispositivo di fissaggio e la,compressione articolare sono di tipo elastico, tendenti quindi a riportare l'elemento alla condizione iniziale.

Dopo il montaggio, i cambiamenti nell'estensione del dispositivo di fissaggio e nella compressione del giunto possono causare una perdita di precarico. Le modifiche possono essere reversibili, a causa della dilatazione termica differenziale del bullone rispetto al giunto, o permanenti, a causa della deformazione plastica, dello scorrimento o del rilassamento delle sollecitazioni.

Ci sono diverse cause di allentamento non rotazionale che comportano l'ulteriore allungamento del bullone o la perdita di compressione del giunto dopo l'installazione. I termini rilassamento e assestamento sono talvolta usati come termini generali per includere alcuni tipi di allentamento non rotazionale che possono verificarsi nel bullone e nel giunto.

Le cause principali di tale allentamento sono:

Incasso: Si tratta di una deformazione plastica localizzata che si verifica sotto la faccia del dado, nelle facce del giunto e nelle filettature a causa dell'appiattimento plastico della rugosità superficiale.

Rilassamento: questa è una forma di rilassamento del materiale dovuta a condizioni esterne, solitamente a una temperatura elevata. Il precarico diminuisce con conseguente riduzione del precarico del bullone.

Scorrimento viscoso: è la caratteristica di un materiale di deformarsi permanentemente in condizioni di stress continuo. Lo scorrimento viscoso può verificarsi nel materiale del giunto stesso, in eventuali guarnizioni all'interno del giunto e sulle eventuali verniciature.

Eccessiva sollecitazione sotto la testa del bullone: se la sollecitazione superficiale (tra testa del bullone e giunto) causata dal precarico è troppo elevata, si verifica un collasso della superficie con conseguente perdita di allungamento del bullone e quindi perdita di precarico.

Espansione termica differenziale: i bulloni vengono generalmente serrati a temperatura ambiente anche se possono funzionare a temperature elevate o criogeniche. Se i materiali del giunto e del bullone differiscono, il precarico del bullone può aumentare o diminuire a seconda delle caratteristiche di espansione/contrazione dei materiali del giunto e del bullone.

Allentamento non rotazionale per appiattimento delle asperità sulle superfici a contatto

L'allentamento non rotazionale può verificarsi a seguito della deformazione dell'elemento di fissaggio stesso, o del giunto, dopo il montaggio.

Ciò può avvenire a seguito di un parziale collasso plastico delle superfici a contatto nel giunto.

Quando due superfici entrano in contatto l'una con l'altra, le asperità su ciascuna superficie sostengono il carico complessivo.

Poiché l'area di contatto effettiva può essere sostanzialmente inferiore all'area apparente, le sollecitazioni localizzate molto elevate sono sostenute dalle asperità che, anche sotto carico moderato, sono maggiori della resistenza allo snervamento del materiale.

Questo porta al parziale cedimento della superficie a seguito del completamento dell'operazione di serraggio. Questo collasso è in genere indicato come incorporamento.

La quantità di precarico persa a causa di questo fenomeno dipende dalla rigidità del bullone e del giunto, dal numero di interfacce presenti all'interno del giunto, dalla rugosità della superficie e dalla sollecitazione della testa del bullone sulla superficie con cui è in contatto.

In condizioni di sollecitazione superficiale moderata, il collasso iniziale si traduce tipicamente in una perdita del precarico compresa tra l'1% e il 5% entro i primi due secondi dal serraggio del giunto.

Quando il giunto viene successivamente caricato dinamicamente dalle forze applicate esternamente (vibrazioni, peso della struttura, ecc), si verifica un'ulteriore riduzione a causa delle variazioni di pressione che si verificano sulle interfacce del giunto.

L'allentamento dovuto alla perdita di carico per appiattimentodelle asperità è problematico su giunzioni che comprendono diverse superfici piuttosto sottili e una lunghezza di presa del filetto ridotta.

Se la sollecitazione sulla superficie sotto la testa del bullone viene mantenuta al di sotto della resistenza allo snervamento a compressione del materiale del giunto, è calcolabile l'entità della perdita di carico dovuta all'appiattimento delle asperità e il giunto può essere progettato in modo da compensare questa perdita.

Perdita di carico per appiattimento delle asperità in funzione del diametro del bullone

Un aspetto poco conosciuto è che la perdita di carico per appiattimento delle asperità nei materiali diventa tanto più significativa quanto minore è il diametro del bullone.

Per esempio, i valori di rugosità superficiale possono essere simili se si utilizza un bullone M12 o un bullone M4. Se viene utilizzato lo stesso rapporto tra lunghezza e diametro, la perdita percentuale di precarico sarà molto maggiore per il bullone piccolo. Un calcolo dettagliato indica che si può prevedere che un bullone M12 perda 5 kN, o il 12% del suo precarico, mentre un bullone M4 perderà 1,7 kN, o il 38%, del suo precarico.

Essenzialmente, questo avviene perchè la quantità di incorporamento è simile per entrambi i giunti, ma poiché il precarico è proporzionale all'area del bullone e l'area del bullone è una funzione del quadrato del diametro, il precarico si riduce molto più velocemente del diametro del bullone.

Per questo motivo nei bulloni più piccoli può essere più difficile mantenere il precarico senza una significativa perdita dello stesso nel tempo e l'utilizzo di sistemi antisvitamento non potrà risolvere il problema in quanto la perdita di carico non è dovuta alla rotazione del dado.

Per ovviare a tali circostanze potrebbero essere necessarie modifiche del design e delle delle caratteristiche di rigidità del giunto in modo da mitigare gli effetti della perdita di carico.

ANALISI SULLA RESISTENZA DEGLI ELEMENTI DI FISSAGGIO FILETTATI

La rottura di un elemento di fissaggio filettato è giustamente considerato un evento potenzialmente molto grave e pericoloso, per questo motivo si è sviluppata una così grande conoscenza dei problemi legati alla fisica dei bulloni trovando poi nel corso del tempo strategie sempre più efficienti per fare in modo che tali rotture accadano di rado o non si verifichino per nulla.

Tuttavia, in molte applicazioni, anche i test più approfonditi non sono in grado di eliminare completamente i problemi di rottura o allentamento, oltre che non essere né pratici né economici.

In tali casi, l'ingegnere deve fare affidamento sull'analisi dei dati e alla sua esperienza per garantire che non si verifichino guasti.

La rottura di un dispositivo di fissaggio filettato si verifica generalmente in una delle seguenti modalità:

Rottura nel il gambo o nella sezione filettata dell'elemento difissaggio;

Rottura della filettatura esterna nel bullone;

Rottura della filettatura interna nel foro.

Rottura del bullone nella sua sezione

E' noto da tempo che la maggior parte dei guasti nei giunti bullonati si verifica con la rottura della filettatura maschio del bullone.

Quando un bullone viene serrato il gambo subisce una sollecitazione diretta, dovuta alla deformazione da allungamento, unitamente ad una sollecitazione torsionale, dovuta alla coppia che agisce sulle filettature.

In condizioni di attrito elevato, l'entità della sollecitazione torsionale può essere tale che, se combinata con il carico assiale diretto, può risultare una sollecitazione totale maggiore rispetto al carico di snervamento del bullone, che porta quindi al cedimento.

Un approccio più coerente consiste nel determinare da subito l'entità del carico totale composto dalle due componenti (assiale e torsionale).

Una cosa da tenere in grande considerazione è che la rottura di un bullone, se la progettazione è stata eseguita correttamente, avviene (eventualmente) lungo lo stelo del bullone già in fase di montaggio e non nelle filettature in quanto in quest'ultimo caso la rottura è graduale nel tempo e non immediata, quindi riscontrabile solo dopo la messa in opera dell'assieme.

Rottura tramite strappo della filettatura

Lo strappo della filettatura può essere un problema in molti progetti in cui sono richiesti fori filettati in materiali a bassa resistenza.

In termini generali, se si vuole ottenere un design affidabile, si deve evitare lo strappo della filettatura (sia interna che esterna).

Nei casi in cui il bullone si rompe durante il montaggio, è ovvio ed evidente che è necessaria una sostituzione. Non è il caso invece delle rotture lungo i filetti, questo perché essa tende ad essere di natura graduale e quindi può avere conseguenze disastrose.

La foto qui sopra rappresenta un classico esempio di strappo delle filettature di bullone e dado.

Per prevedere con precisione la forza e la modalità di rottura di un assieme filettato è necessario considerare un gran numero di fattori:

La variazione delle dimensioni della filettatura, (come i diametri maggiore, primitivo e minore) ha un effetto significativo sulla resistenza allo strappo delle filettature interna ed esterna.

Variazioni della resistenza alla trazione e al taglio nel materiale sia per la filettatura interna che per quella esterna.

L'effetto dello spostamento radiale del dado o del componente maschiato nel ridurre la resistenza a taglio delle filettature.

L'effetto della flessione delle filettature, causato dall'azione della forza di trazione del bullone che agisce sulle filettature a V, con conseguente azione di incuneamento che diminuisce l'area di taglio delle filettature.

L'effetto che i processi di produzione possono avere sui pezzi, per esempio durante la maschiatura (Bellmouthing effect o conicità non ideali).

Bellmouthing effects

Un fattore di complicazione che può verificarsi quando si esegue la maschiatura di un foro è il bellmouthing effect.

Consiste in una leggera conicità del foro e si presenta in qualche maniera praticamente sempre durante l'esecuzione del preforo, la causa di questo difetto di produzione è da ricercarsi nella flessibilità torsionale e trasversale della punta.

Il bellmouthing effect può essere ridotto al minimo mediante l'uso di boccole di perforazione ben allineate e stabili, insieme a un'accurata affilatura della punta.

I fori che presentano questo fenomeno, quando vengo maschiati, tenderanno a formare dei filetti con altezza maggiore nella prima parte della lavorazione, questo difetto può essere causa di grossi problemi soprattutto nei casi in cui la profondità del foro è ridotta e nelle filettature a passo fine.

L'influenza del maschiatore sulla resistenza dei filetti

Solitamente nei fori maschiati l'altezza della filettatura è determinata dal diametro della punta utilizzata.

Per ridurre il rischio di incorrere nel già precedentemente descritto problema di rottura della filettatura sotto il carico sottoposto alla vite, solitamente l'ingegnere tende a sovradimensionare la lunghezza della filettatura femmina.

Se da un lato una eccessiva sicurezza in fase progettuale farà dormire sogni tranquilli al progettista, dal punto di vista della produzione però porterà ad una maggiore coppia necessaria per la maschiatura, un maggior numero di rotture delle punte, allunga i tempi di lavorazione, in sostanza tutto ciò porta a maggiori costi di produzione.

Aumentando il diametro del preforo secondo certi criteri, l'operatore può aumentare la durata del maschiatore riducendo la quantità di forza necessaria per formare la filettatura.

Dilatazione del dado

La forza di trazione presente in un dispositivo di fissaggio filettato agisce sui filetti producendo un'azione di incuneamento che si traduce in uno spostamento radiale. Questo spostamento radiale è generalmente noto come dilatazione del dado.

Studi teorici e pratici di questo fenomeno indicano che la faccia superiore del dado si contrae in direzione radiale mentre la sua superficie di appoggio si espande. L'effetto netto di questa dilatazione è quello di ridurre l'area di taglio sia della filettatura interna che di quella esterna.

La resistenza allo strappo di un assieme può essere migliorata aumentando la larghezza del dado, fino a circa 1,9 volte il diametro nominale della filettatura. Ciò aumenta la rigidità localmente attorno alla filettatura interna e riduce l'espansione radiale.

Piegamento dei filetti

Durante l'applicazione della coppia di serraggio in un dispositivo di fissaggio filettato si genera tra le filettature interne ed esterne una forza che tende a piegare le filettature.

Questo fenomeno si traduce in una riduzione delle resistenza a taglio nell'area in questione.

Un fattore determinante perché questo fenomeno sia più o meno pronunciato è il rapporto tra la forza delle filettature esterne e interne, in altre parole è il rapporto tra la forza necessaria per strappare le filettature del dado diviso la forza necessaria per strappare le filettature del bullone.