Il dimensionamento dei bulloni è un elemento estremamente importante durante la progettazione di macchine e delle strutture metalliche in generale, con questo articolo andremo a fare chiarezza su molti aspetti legati alla fisica delle giunzioni bullonate.

La classificazione dei bulloni

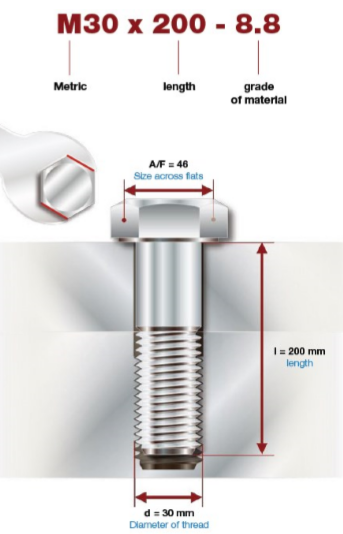

Ogni bullone viene classificato attraverso una serie di dati costruttivi, i più importanti sono:

- La definizione del tipo di filettatura (M corrisponde a metrico);

- Il diametro della parte filettata (Nell'esempio 30mm);

- La lunghezza della parte sottoposta al precarico e quindi all'allungamento;

- Il grado del materiale o classe di resistenza;

I bulloni possono essere realizzati con acciaio non legato (brunito e zincato a caldo) o legato a basso o medio tenore di carbonio, ma per quelli ad alta resistenza il materiale viene sottoposto a un trattamento di tempra e rinvenimento.

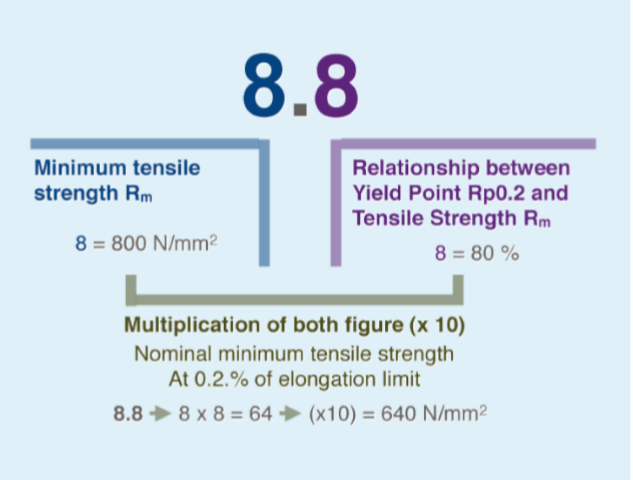

Classe di resistenza viti e bulloni

La classe di resistenza rappresenta la resistenza alla rottura e allo snervamento dei bulloni, essa è rappresentata attraverso due numeri separati da un punto e le più comuni classi di resistenza che si incontrano nelle applicazioni industriali sono 4.6, 5.6, 6.8, 8.8, 10.9 e 12.9.

Analizzando nel dettaglio questi valori è possibile definire, prendendo come esempio un bullone di classe 8.8, quanto segue:

Rm, cioè il primo valore, rappresenta il carico di rottura, mentre invece il secondo valore rappresenta la percentuale rispetto a Rm in cui si trova il carico di snervamento. Entrambi i valori sono espressi in N/mm2 e se moltiplicati per l'area del nocciolo (in mm2) avremo i valori espressi in kN, unità di misura molto più familiare.

Vediamo un esempio:

- Bullone M30 10.9

- Area nocciolo: 557mm2

- Snervamento: 900N/mm2 x 557mm2 = 501KN

- Rottura: 1.000N/mm2 x 557 mm2 = 557KN

Il precarico nominale che solitamente si trova nelle tabelle è calcolato al 70%-75% del carico di snervamento, tuttavia è possibile che venga utilizzata una % diversa per casi specifici.

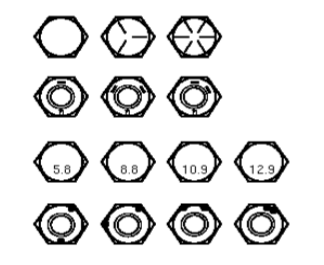

Le classi di resistenza possono essere indicate anche con simbologie sulla testa del bullone, come è possibile vedere nel disegno qui sotto.

LE NOSTRE SOLUZIONI PER IL SERRAGGIO

SCOPRI I NOSTRI PRODOTTI PER IL SERRAGGIO |

La fisica dei bulloni

L'allungamento

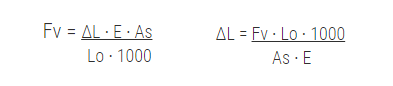

Un bullone è a tutti gli effetti una giunzione elastica che fornisce una forza di unione quando è sottoposto ad un carico, l’applicazione di un carico Fv genera l’allungamento Δl del bullone, la forza Fv generata è proporzionale all’allungamento Δl secondo la seguente formula:

ΔL= Allungamento

E= Modulo elastico (210.000N/mm2)

Lo= Lunghezza iniziale

As= Area resistente

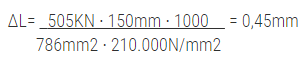

Vediamo un esempio:

- Bullone M36x150 10.9

- As: 786mm2

- Lo: 150mm

- Fv: 505KN

Allungamento alla rottura e rotazione del dado

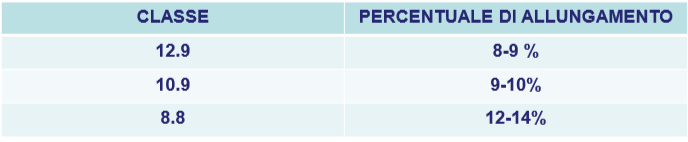

La tabella seguente rappresenta la percentuale di allungamento in base alla classe di resistenza al raggiungimento della quale il bullone arriverà al limite di rottura.

E' possibile tramite un semplice calcolo determinare il numero di giri (e quindi i gradi di rotazione) con cui si raggiungerà la rottura, vediamo come:

- Bullone M30 x 100 10.9 Passo 3,5

- % di allungamento 10% > Allungamento di 10 mm > 10mm/3,5= 2,8 giri > 1.028°

Come si genera un allungamento controllato?

L’Allungamento, e quindi la forze nel bullone, si genera fornendo un momento torcente alla vite (coppia), come visto nel paragrafo precedente è possibile determinare quanti gradi di rotazione sono necessari per generare un allungamento di x millimetri.

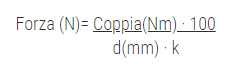

La relazione esistente tra la forza nel bullone (precarico) e la coppia da applicare al dado è espressa attraverso la seguente formula:

Con d: diametro nominale della vite

K: coefficiente globale (attrito, forma, testa) [0,12-0,3]

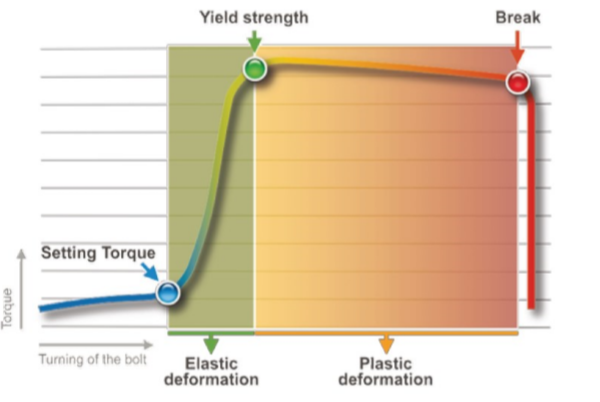

Curva di deformazione dei bulloni

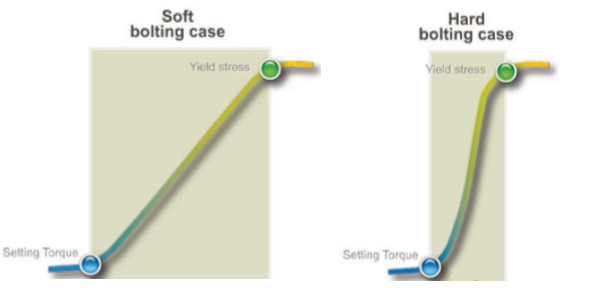

La curva di deformazione dei bulloni è il principale grafico che caratterizza il comportamento del bullone e lega la coppia applicata alla sua elongazione.

- La fase iniziale, detta fase di avvicinamento, ci porta al Setting Point.

- La seconda fase è quella elastica che si conclude nel punto verde detto Punto di Snervamento.

- La terza fase è detta invece fase plastica (o fase di deformazione permanente).

- La quarta e ultima fase è quella in cui avviene la rottura del bullone.

Fase di avvicinamento

La fase di avvicinamento è la fase che prevede l’avvicinamento di bullone e dado fino allo stretto contatto delle parti. A questo punto non si provoca un allungamento sostanziale e quindi il precarico è trascurabile.

E’ anche il punto da cui si inizia a calcolare la rotazione angolare nei casi di serraggi ad angolo e coppia+angolo.

Deformazione elastica

La deformazione elastica è la fase più importante perchè si fornisce l’elongazione necessaria al raggiungimento della forza richiesta.

Il limite è rappresentato dal Punto di Snervamento ossia il passaggio dalla fase Elastica a quella Plastica, oltrepassato questo punto la deformazione del bullone diventerà permanente.

Normalmente si parla del limite 0,2% (Rp0,2) che rappresenta la forza per la quale l’allungamento permanente è lo 0,2% della lunghezza iniziale del bullone.

Deformazione plastica e rottura

E' la fase più critica e pericolosa perchè comporta la non reversibilità dell’elongazione fino all rottura della giunzione.

Anche in caso di non rottura la situazione rimane critica perchè la giunzione non sta lavorando correttamente e si è ignari di questo stato. In realtà se l’allungamento permanente non è eccessivo (qunidi se si supera di poco il Punto di Snervamento) non si pregiudica la capacità di carico del bullone, in ogni caso un numero eccessivo di riutilizzi in queste condizioni può pregiudicare le prestazioni del bullone.

| Lungh. Originale |

Allung. Elastico |

Allung. Plastico 130kN |

Rilassamento |

| 100mm | 101mm | -- | 100mm |

| 100mm | 101mm | 103mm | 102mm |

La rottura è tipicamente dovuta ad errore di calcolo o all’applicazione di forze eccessive non considerate in fase progettuale.

Tipologie di giunti

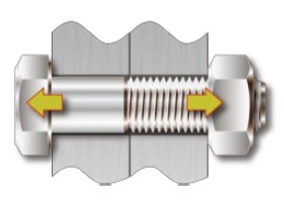

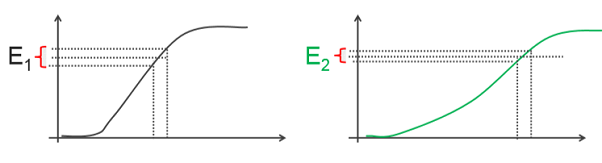

La tipologia di giunto su cui dobbiamo effettuare un serraggio è un elemento importantissimo, conoscere il comportamento di un bullone in relazione alla sua rigidezza è un aspetto fondamentale che ci permette di evitare errori nell'applicazione della coppia di serraggio.

Un giunto elastico si differenzia da un giunto rigido principalmente per la capacità di allungamento a parità di precarico applicato.

La lunghezza del bullone è una delle caratteristiche principali per cui un giunto può definirsi elastico o rigido, in linea di massima un bullone più lungo è in grado di immagazzinare maggiore energia e di conseguenza presenta maggiore resilienza alle perdite di carico.

Per esempio:

Ipotizziamo una perdita di allungamento di 0,1mm su due bulloi M36 rispettivamente di lunghezza 150mm e 300mm.

M36x150 > 0,45mm > 0,1/0,45 = 22%

M36x300 > 0,90mm > 0,1/0,90 = 11%

Si evidenzia come una perdita di allungamento del bullone di 0,1mm determini una notevole differenza in termini di perdita di carico percentuale.

Sotto l'aspetto pratico è possibile stabilire che una maggiore resilienza alle perdite di carico diminuisce le possibilità di errori nel serraggio, come è evidenziato nei grafici sottostanti (E1>E2).

Rigidezza del bullone e dell'insieme degli elementi collegati

L'argomento di questo paragrafo meriterebbe un articolo a parte in quanto estremamente complesso, tuttavia cerchiamo di capire in maniera molto semplificata quali sono i concetti relativi alla rigidezza degli elementi connessi e la distribuzione del carico lungo la lunghezza Lp.

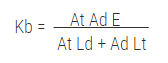

La rigidezza del bullone è argomento più semplice sia concettualmente che come calcolo matematico, il bullone viene considerato come la somma di due molle di rigidezza diversa messe in serie, la prima rappresenta la parte da sotto la testa fino all'inzio della filettatura, la seconda rappresenta la parte filettata sottoposta al carico, la formula per il calcolo è la seguente:

Kb: Rigidezza bullone;

At: Area della sezione filettata;

Ad: Area della sezione non filettata;

Lt: Lunghezza parte filettata;

Ld: Lunghezza parte non filettata;

E: Modulo di elasticità (Modulo di Young);

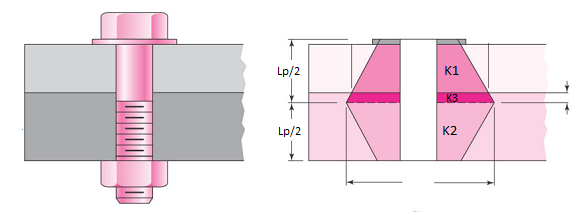

Per quanto riguarda gli elementi interposti tra testa e dado invece è possibile stabilire che la rigidezza totale è rappresentabile con molle poste in serie (come per il bullone), la distribuzione del carico è invece più complessa, precisamente a forma di doppio cono (cavo per la presenza del foro per il bullone). L'angolo di inclinazione del cono è considerato di 30°.

Nei casi in cui gli elementi siano di spessore diverso e soprattutto di materiali diversi si dovranno considerare gli elementi come molle di rigidezza diversa (K1, K2 e K3 dove K è la rigidezza), nel caso in cui invece gli elementi siano del medesimo materiale essi potranno essere considerati come un elemento unico (anche se gli spessori saranno diversi).

Per approfondimenti sul calcolo tratteremo l'argomento in un articolo dedicato.

Altri articoli sul serraggio

- Tabella Filettature Metriche - Passo Grosso e Passo Fine

- Tabella serraggio chiave dinamometrica

- Tabella e Calcolo Del Serraggio Viti Testata Motore

- La coppia di serraggio dei bulloni delle ruote

- La classe di resistenza di viti e bulloni - Teoria e calcolo

- Tabella dimensioni dadi e bulloni

- Tabella filettature gas

- Che cosa è la coppia di serraggio delle viti?